摘要:为了开发多组分赛络针织纱,分析了多组分纤维的性能和赛络纺针织纱线的主要技术特征,根据纤维的性能,对质量比电阻较大、易产生和积聚静电的纤维在投料之前,应对其进行加油给湿预处理;采用了圆盘两次混棉或圆盘混棉加棉条混棉的方法,以达到混和均匀的目的。探讨了各工序的纺纱工艺和技术措施,确保多组分纤维混纺赛络纺针织用纱的顺利生产,成纱质量达到顾客的要求。关键词:多组分纤维;赛络纺;7-艺参数;混纺纱;质量控制

前言近年来,随着国际纺织新产品的发展,各种差别化、功能型、环保型新纤维不断涌现,再加上环锭纺纱各种新工艺、新技术的突破,加快了环锭纺纱线向多元化、时尚化的推进和发展。各种不同类型纤维,不同组分比例,不同纱线结构的新产品层出不穷,极大丰富了纺织品市场,也极大提高了纺纱企业的市场竞争力。近年来,我公司根据市场发展和客户的需求,在原有开发棉腈、棉涤等混纺纱和赛络纺纱的基础上,采用涤纶、功能型腈纶纤维及Tencel、Modal等新型纤维成功的开发了三种及以上多组分纤维混纺赛络纺针织纱线,主要生产的品种有棉涤羊绒、腈棉兔毛、腈Tencel棉等三组分混纺纱及Tencel精梳棉绢丝羊绒、腈精梳棉Tencel绢丝等四种纤维混纺赛络纺针织纱,深受客户的欢迎。1 多组分赛络针织纱线的主要技术特征(1)不同纤维由于其几何特征和物理机械性能不同,造成纤维在成纱截面有不同分布,从而使混纺纱具有不同的外观特征和性能。(2)不同纤维具有不同可纺性能和服用性能,根据一定组分或比例进行混纺,可以达到性能互补,不仅增加了纱线的特有功能,还可以改善面料的外观效果。(3)赛络纺纱是采用双根粗纱从喇叭口平行喂人,在细纱牵仲区内仍然保持两根须条分离状态,从罗拉前钳口输出时形成两个小三角加捻区,并由两个小三角加捻区合并成一个大三角加捻区,形成类似股线结构的赛络纱。赛络纺纱同向同步加捻,纱线表面纤维排列整齐,纱线结构紧密,纱线光洁、毛羽少,强力比同号环锭单纱高,抗起毛抗球性能好。与同号股线相比,其织物手感柔软平滑。

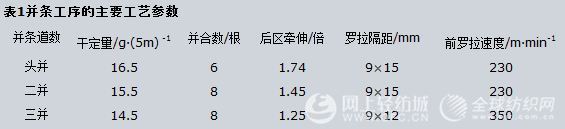

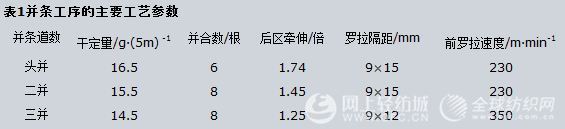

2 纺纱工艺流程和主要工艺参数2.1 纺前准备绢丝、山羊绒均系天然蛋白纤维,其细度细,长度离散度大,卷曲少,含脂率高,其质量比电阻较大,易产生和积聚静电,为增加其适纺性能,在投料之前,应对其进行加油给湿预处理。具体方法是用适量的抗静电剂、和毛油,按一定比例加温水稀释后均匀喷洒在绢丝或羊绒表面,焖放24 h后运进车间,再吸湿平衡2 h~3 h后投入使用。2.2 混棉方法根据原料组分的比例,为达到混和均匀的目的,常采用圆盘二次混棉或圆盘混棉加棉条混棉的方法。(1)圆盘二次混棉:按工艺设计将不同比例原料先在圆盘上混棉,经抓棉机开松后至棉箱,从棉箱中取出,装袋成包后,第二次再进行圆盘混棉。(2)将不同纤维分别经圆盘混棉后,至并条再按一定比例进行条混。(3)为了保证混纺比,有时在圆盘混棉之前尚需进行人工称量混和。2.3 工艺流程当多组分纤维混和时,前纺经过两种工艺流程:(1)非棉纤维:A002C型抓棉机→A035型混开棉机→A036C型开棉机→A092A型给棉机→A076C型成卷机→Al 86C型梳棉机→FA304型并条机(2)棉纤维:A002C型抓棉机→A006B型混棉机→A034型开棉机→A036C型开棉机→A092A型给棉机→A076C型成卷机→A186C型梳棉机→FA315型并条机→SR80型条并卷联合机→PX2型精梳机(1)→FA304型并条机→FA304型并条机一ItSRl000型并条机一FA421型粗纱机(2)→A5 12-V型细纱机→村田21 C型络筒机。2.4 各工序主要工艺配置下面以我公司生产的细特腈/精梳棉/Tencel/绢丝62/16/14/8 1 1.1 tex赛络纺针织纱为例,介绍多组分纤维混纺纱的工艺配置和采取的技术措施。2.4.1 开清棉工序细特腈纶纤维、Teneel、绢丝经过混和,采用圆盘二次混棉。三种纤维经圆盘抓棉机二次开松,蓬松度较好,故开清棉工序采用“多松少打,少抓轻打,以梳代打,多混少落”的工艺原则,适当降低各打手速度,增大打手与尘棒间隔距,缩小尘棒问的隔距,以减少纤维的损伤和棉结的增加。主要工艺参数:棉卷干定量380 g/m,A036C型开棉机打手速度480 r/min。主要质量指标:棉卷重量不匀率小于1.0%。2.4.2 梳棉工序对于细特腈纶纤维、绢丝和Tencel而言,均较柔软滑爽,且细特腈纶纤维与绢丝纤维细度细,强度小,在梳棉工序分梳、转移困难。在工艺上我们采用“轻定量,慢速度,中隔距,小张力”的牵伸原则,并选用具有独特的超浅组合优化设计的新型多功能金属针布,将四罗拉剥棉机构改造成单罗拉剥棉装置,并适当增加锡林~刺辊的线速比,以提高梳理度和纤维转移,保证良好的棉网和生条质量。主要工艺参数:生条干定量19.5 g/5 m,刺辊速度750 r/min,锡林速度330 r/min,道夫速度20r/min,锡林~盖板隔距0.28 mm、0.25 mm、0.23 mm、0.23 mm、0.25 mm,锡林~刺辊隔距0.18mm,锡林~道夫隔距0.13 mm。生条质量指标:生条重量不匀率小于2.2%,生条萨氏条干不匀率小于12%,生条棉结8粒/g。2.4.3 并条工序并条工序的主要工艺参数见表1。

为了进一步提高各种纤维的混和均匀度,在工艺上采用顺牵伸形式,头并后区牵伸倍数偏大掌握,二、三道则采用较小的后区牵伸倍数,采用轻定量、较低速度,胶辊采用抗绕涂料处理、硬度适中的胶辊,以减少静电,防止绕花。主要质量指标:末并重量不匀率小于0.24%,末并条干CV 3.30%。2.4.4 粗纱工序由于环锭细纱机赛络纺纱时采用单面四列粗纱架,引纱距离较单面三列粗纱架长,因双根粗纱喂人,粗纱定量偏轻选择,故粗纱捻系数的设计应偏大掌握,保证成形良好,张力适当,防止引起意外牵伸造成的断头。在工艺配置上采用“小后区牵伸,小钳口,慢车速”的原则,加强对纤维的控制,改善粗纱条干。为防止在生产过程中绕胶辊现象,粗纱胶辊需采用防绕涂料表面处理。主要工艺参数:粗纱干定量2.78g/10 m,罗拉隔距12 mm×25 mm×30.5 mm,后区牵伸倍数1.24倍,前罗拉转速180 r/min。主要质量指标:粗纱重量不匀率小于0.3%,粗纱条干CV 4.0%。2.4.5 细纱工序在环锭细纱机改造后纺赛络纺,有两个改造点:其一是对粗纱架进行改造;其二是粗纱喂入的单孔喇叭口改成双孔喇叭口。细纱工艺配置时应选择适宜的双孔喇叭口距离。间距太小,赛络纱的股线效应不明显;间距太大,极易造成断头增加,影响细纱条干质量。由于在细纱工序是双根粗纱平行喂人,单粗纱定量较轻,但实际细纱总牵伸倍数较大,对纤维控制要求较高。由于细纱机后双根粗纱喂入之故,细纱横向动程极小,对胶辊胶圈的耐磨要求高。综合考虑,我们选用V型牵伸的细纱机。细纱的工艺配置采用“小后区牵伸,偏重加压,强控制”针织用纱工艺,细纱捻系数偏大掌握,摇架压力高于普通针织纱工艺压力。胶辊胶圈采用耐磨性能较好的WRC970或WRC965和HD68,以达到有效控制浮游纤维、改善成纱质量和降低细纱断头的目的。主要工艺参数:细纱干定量1.034g/100 m,罗拉中心距43 mm×45 mm,细纱总牵伸倍数53.8倍,细纱后区牵伸倍数1.25倍,细纱捻系数399,前罗拉转速140 r/min。2.4.6 络筒工序根据针织用纱的质量要求,考虑到成纱强力较小,络筒工序配置时要适当降低络筒速度,偏小掌握络筒张力,电清工艺参数设置重点控制长细节疵点。主要工艺参数:络筒张力基准电压2.5 V,络筒速度1000 m/min。电清工艺参数:棉结+400%,短粗节+150%、长度3 cm,长粗节+40%、长度40 cm,长细节一30%·、长度30 cm。

3 主要成纱质量指标细特腈/精梳棉/Tencel/绢丝62/16/14/811.1 tex赛络纺针织纱成纱质量指标为:单强10.6 cN/tex,单强CV 10.1%,重量CV1.9%,条干CV14.7%,细节(一50%)21个/km,粗节 (+50%,)140个/km,棉结(+200%,)112个/km,十万米纱疵10个,长细节11、12均为0,管纱3mm毛羽数1.65根/m。

4 结束语(1)对于多组分纤维混纺使用的原料,特别是细特纤维、抗菌纤维、天然蛋白纤维,如羊绒、绢丝等易积聚静电,应当做好原料的预处理,各工序应加强温湿度管理,相对湿度应偏大掌握,必要时可采用局部给湿或地面洒水办法来增加区域的相对湿度。(2)清梳工序的重点要在“松”字上做文章,为了有效解决纤维的梳理与转移,应当选择多功能新型针布。(3)并粗工序易产生“绕缠带”,应选配硬度适中、表面抗绕涂料处理的胶辊。 (4)细纱工序应加强胶辊管理和操作管理。软弹性胶辊有利于对纤维进行控制,但由于横动动程小,易造成胶辊中凹或磨损,应加强巡回检查并适当调整胶辊保养周期。运转操作上特别要注意赛络纺纱中一根断裂而造成的单根现象。

(浙江省平湖市金瓶纺织有限责任公司 屠珍雪 龚金华)注:本文摘自《棉纺织技术》

为了进一步提高各种纤维的混和均匀度,在工艺上采用顺牵伸形式,头并后区牵伸倍数偏大掌握,二、三道则采用较小的后区牵伸倍数,采用轻定量、较低速度,胶辊采用抗绕涂料处理、硬度适中的胶辊,以减少静电,防止绕花。主要质量指标:末并重量不匀率小于0.24%,末并条干CV 3.30%。2.4.4 粗纱工序由于环锭细纱机赛络纺纱时采用单面四列粗纱架,引纱距离较单面三列粗纱架长,因双根粗纱喂人,粗纱定量偏轻选择,故粗纱捻系数的设计应偏大掌握,保证成形良好,张力适当,防止引起意外牵伸造成的断头。在工艺配置上采用“小后区牵伸,小钳口,慢车速”的原则,加强对纤维的控制,改善粗纱条干。为防止在生产过程中绕胶辊现象,粗纱胶辊需采用防绕涂料表面处理。主要工艺参数:粗纱干定量2.78g/10 m,罗拉隔距12 mm×25 mm×30.5 mm,后区牵伸倍数1.24倍,前罗拉转速180 r/min。主要质量指标:粗纱重量不匀率小于0.3%,粗纱条干CV 4.0%。2.4.5 细纱工序在环锭细纱机改造后纺赛络纺,有两个改造点:其一是对粗纱架进行改造;其二是粗纱喂入的单孔喇叭口改成双孔喇叭口。细纱工艺配置时应选择适宜的双孔喇叭口距离。间距太小,赛络纱的股线效应不明显;间距太大,极易造成断头增加,影响细纱条干质量。由于在细纱工序是双根粗纱平行喂人,单粗纱定量较轻,但实际细纱总牵伸倍数较大,对纤维控制要求较高。由于细纱机后双根粗纱喂入之故,细纱横向动程极小,对胶辊胶圈的耐磨要求高。综合考虑,我们选用V型牵伸的细纱机。细纱的工艺配置采用“小后区牵伸,偏重加压,强控制”针织用纱工艺,细纱捻系数偏大掌握,摇架压力高于普通针织纱工艺压力。胶辊胶圈采用耐磨性能较好的WRC970或WRC965和HD68,以达到有效控制浮游纤维、改善成纱质量和降低细纱断头的目的。主要工艺参数:细纱干定量1.034g/100 m,罗拉中心距43 mm×45 mm,细纱总牵伸倍数53.8倍,细纱后区牵伸倍数1.25倍,细纱捻系数399,前罗拉转速140 r/min。2.4.6 络筒工序根据针织用纱的质量要求,考虑到成纱强力较小,络筒工序配置时要适当降低络筒速度,偏小掌握络筒张力,电清工艺参数设置重点控制长细节疵点。主要工艺参数:络筒张力基准电压2.5 V,络筒速度1000 m/min。电清工艺参数:棉结+400%,短粗节+150%、长度3 cm,长粗节+40%、长度40 cm,长细节一30%·、长度30 cm。3 主要成纱质量指标细特腈/精梳棉/Tencel/绢丝62/16/14/811.1 tex赛络纺针织纱成纱质量指标为:单强10.6 cN/tex,单强CV 10.1%,重量CV1.9%,条干CV14.7%,细节(一50%)21个/km,粗节 (+50%,)140个/km,棉结(+200%,)112个/km,十万米纱疵10个,长细节11、12均为0,管纱3mm毛羽数1.65根/m。4 结束语(1)对于多组分纤维混纺使用的原料,特别是细特纤维、抗菌纤维、天然蛋白纤维,如羊绒、绢丝等易积聚静电,应当做好原料的预处理,各工序应加强温湿度管理,相对湿度应偏大掌握,必要时可采用局部给湿或地面洒水办法来增加区域的相对湿度。(2)清梳工序的重点要在“松”字上做文章,为了有效解决纤维的梳理与转移,应当选择多功能新型针布。(3)并粗工序易产生“绕缠带”,应选配硬度适中、表面抗绕涂料处理的胶辊。 (4)细纱工序应加强胶辊管理和操作管理。软弹性胶辊有利于对纤维进行控制,但由于横动动程小,易造成胶辊中凹或磨损,应加强巡回检查并适当调整胶辊保养周期。运转操作上特别要注意赛络纺纱中一根断裂而造成的单根现象。

为了进一步提高各种纤维的混和均匀度,在工艺上采用顺牵伸形式,头并后区牵伸倍数偏大掌握,二、三道则采用较小的后区牵伸倍数,采用轻定量、较低速度,胶辊采用抗绕涂料处理、硬度适中的胶辊,以减少静电,防止绕花。主要质量指标:末并重量不匀率小于0.24%,末并条干CV 3.30%。2.4.4 粗纱工序由于环锭细纱机赛络纺纱时采用单面四列粗纱架,引纱距离较单面三列粗纱架长,因双根粗纱喂人,粗纱定量偏轻选择,故粗纱捻系数的设计应偏大掌握,保证成形良好,张力适当,防止引起意外牵伸造成的断头。在工艺配置上采用“小后区牵伸,小钳口,慢车速”的原则,加强对纤维的控制,改善粗纱条干。为防止在生产过程中绕胶辊现象,粗纱胶辊需采用防绕涂料表面处理。主要工艺参数:粗纱干定量2.78g/10 m,罗拉隔距12 mm×25 mm×30.5 mm,后区牵伸倍数1.24倍,前罗拉转速180 r/min。主要质量指标:粗纱重量不匀率小于0.3%,粗纱条干CV 4.0%。2.4.5 细纱工序在环锭细纱机改造后纺赛络纺,有两个改造点:其一是对粗纱架进行改造;其二是粗纱喂入的单孔喇叭口改成双孔喇叭口。细纱工艺配置时应选择适宜的双孔喇叭口距离。间距太小,赛络纱的股线效应不明显;间距太大,极易造成断头增加,影响细纱条干质量。由于在细纱工序是双根粗纱平行喂人,单粗纱定量较轻,但实际细纱总牵伸倍数较大,对纤维控制要求较高。由于细纱机后双根粗纱喂入之故,细纱横向动程极小,对胶辊胶圈的耐磨要求高。综合考虑,我们选用V型牵伸的细纱机。细纱的工艺配置采用“小后区牵伸,偏重加压,强控制”针织用纱工艺,细纱捻系数偏大掌握,摇架压力高于普通针织纱工艺压力。胶辊胶圈采用耐磨性能较好的WRC970或WRC965和HD68,以达到有效控制浮游纤维、改善成纱质量和降低细纱断头的目的。主要工艺参数:细纱干定量1.034g/100 m,罗拉中心距43 mm×45 mm,细纱总牵伸倍数53.8倍,细纱后区牵伸倍数1.25倍,细纱捻系数399,前罗拉转速140 r/min。2.4.6 络筒工序根据针织用纱的质量要求,考虑到成纱强力较小,络筒工序配置时要适当降低络筒速度,偏小掌握络筒张力,电清工艺参数设置重点控制长细节疵点。主要工艺参数:络筒张力基准电压2.5 V,络筒速度1000 m/min。电清工艺参数:棉结+400%,短粗节+150%、长度3 cm,长粗节+40%、长度40 cm,长细节一30%·、长度30 cm。3 主要成纱质量指标细特腈/精梳棉/Tencel/绢丝62/16/14/811.1 tex赛络纺针织纱成纱质量指标为:单强10.6 cN/tex,单强CV 10.1%,重量CV1.9%,条干CV14.7%,细节(一50%)21个/km,粗节 (+50%,)140个/km,棉结(+200%,)112个/km,十万米纱疵10个,长细节11、12均为0,管纱3mm毛羽数1.65根/m。4 结束语(1)对于多组分纤维混纺使用的原料,特别是细特纤维、抗菌纤维、天然蛋白纤维,如羊绒、绢丝等易积聚静电,应当做好原料的预处理,各工序应加强温湿度管理,相对湿度应偏大掌握,必要时可采用局部给湿或地面洒水办法来增加区域的相对湿度。(2)清梳工序的重点要在“松”字上做文章,为了有效解决纤维的梳理与转移,应当选择多功能新型针布。(3)并粗工序易产生“绕缠带”,应选配硬度适中、表面抗绕涂料处理的胶辊。 (4)细纱工序应加强胶辊管理和操作管理。软弹性胶辊有利于对纤维进行控制,但由于横动动程小,易造成胶辊中凹或磨损,应加强巡回检查并适当调整胶辊保养周期。运转操作上特别要注意赛络纺纱中一根断裂而造成的单根现象。

| 地址:广东省广州市(中国轻纺城)

| 地址:广东省广州市(中国轻纺城)