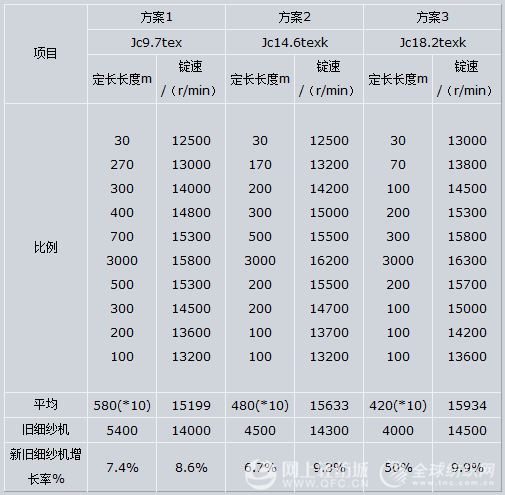

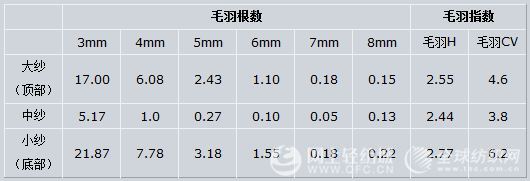

从表1可知,新型细纱机采用变频技术后,锭速明显提高,如60S~32S,有近10%的增长,因此产量也有同比例的增加,同时由于锭速增加,纱线定长也增加,因为锭速越快,纱线成型便越紧密。通过实践,我们还发现细纱机安装变频前后同一品种的断头率有了明显的下降,以Jc14.6texk为例,我们对一落纱中小纱、中纱、大纱阶段的纺纱断头分别进行统计,安装变频器前,小纱为69根、中纱18根、大纱26根,折合细纱千锭时断头为21.15根;安装变频器后,一落纱中小纱为50根、中纱为10根、大纱为19根,折合细纱千锭时断头为13.5根。这样不但大大提高了细纱机台的效率,而且还减轻了运转工人的劳动强度。2.变频器对纱线质量的影响2.1变频器对成纱毛羽的影响锭速加快,毛羽将会大幅增加。在一落纱中毛羽的分布和纱线张力一样,管纱上层区域的毛羽明显比下层区域少,原因是纱线的气圈形态不同,纱线所受的张力也不同,纱线与卷绕器材的摩擦效果便不同。这也可以解释为什么筒纱纱线毛羽值有时会出现很大的差异。使用了变频技术后,同时我们对锭速进行了优化控制,最终保证了、纱线张力恒定和小大纱的气圈形态,从而减小了成纱的毛羽差异(如表2、3)。表2 未采用变频器JC11.7tex紧密纺两种毛羽数据

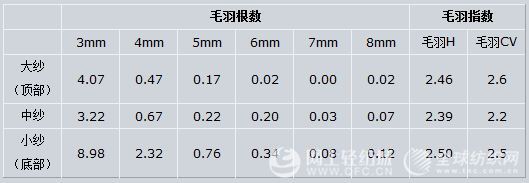

从表1可知,新型细纱机采用变频技术后,锭速明显提高,如60S~32S,有近10%的增长,因此产量也有同比例的增加,同时由于锭速增加,纱线定长也增加,因为锭速越快,纱线成型便越紧密。通过实践,我们还发现细纱机安装变频前后同一品种的断头率有了明显的下降,以Jc14.6texk为例,我们对一落纱中小纱、中纱、大纱阶段的纺纱断头分别进行统计,安装变频器前,小纱为69根、中纱18根、大纱26根,折合细纱千锭时断头为21.15根;安装变频器后,一落纱中小纱为50根、中纱为10根、大纱为19根,折合细纱千锭时断头为13.5根。这样不但大大提高了细纱机台的效率,而且还减轻了运转工人的劳动强度。2.变频器对纱线质量的影响2.1变频器对成纱毛羽的影响锭速加快,毛羽将会大幅增加。在一落纱中毛羽的分布和纱线张力一样,管纱上层区域的毛羽明显比下层区域少,原因是纱线的气圈形态不同,纱线所受的张力也不同,纱线与卷绕器材的摩擦效果便不同。这也可以解释为什么筒纱纱线毛羽值有时会出现很大的差异。使用了变频技术后,同时我们对锭速进行了优化控制,最终保证了、纱线张力恒定和小大纱的气圈形态,从而减小了成纱的毛羽差异(如表2、3)。表2 未采用变频器JC11.7tex紧密纺两种毛羽数据 表3 采用变频器JC11.7tex两种毛羽数据

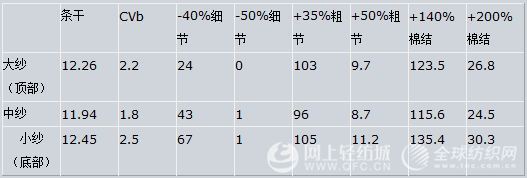

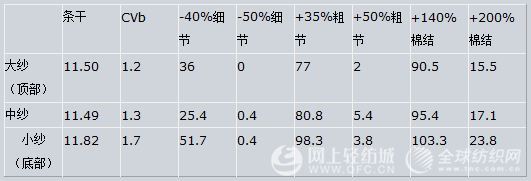

表3 采用变频器JC11.7tex两种毛羽数据 从表2、3可以看出,采用变频技术后有效保证了纱线的张力和气圈形态,使毛羽值得到了有效控制,尤其是大小纱之间的差异及管间差异有了明显的改善,从而保证了管纱的毛羽锭间的一致性,为后道生产出优质的坯布打下良好的基础。2.2锭速对条干尤其是粗细节的影响通过实践我们还发现,锭速优化后对纱线的条干及粗细节有一定的影响,尤其是在纺制高支纱上特别引起注意,否则会产生大量的细节而影响成纱的断头,在生产中如果合理优化锭子曲线,将会有效减少成纱的条干和粗细节(详见表4、5)。表4 未采用变频器JC11.7tex紧密纺条干

从表2、3可以看出,采用变频技术后有效保证了纱线的张力和气圈形态,使毛羽值得到了有效控制,尤其是大小纱之间的差异及管间差异有了明显的改善,从而保证了管纱的毛羽锭间的一致性,为后道生产出优质的坯布打下良好的基础。2.2锭速对条干尤其是粗细节的影响通过实践我们还发现,锭速优化后对纱线的条干及粗细节有一定的影响,尤其是在纺制高支纱上特别引起注意,否则会产生大量的细节而影响成纱的断头,在生产中如果合理优化锭子曲线,将会有效减少成纱的条干和粗细节(详见表4、5)。表4 未采用变频器JC11.7tex紧密纺条干 表5 采用变频器JC11.7tex紧密纺条干

表5 采用变频器JC11.7tex紧密纺条干 2.3细纱锭速对成纱伸长的影响 由于纺纱张力随锭速提高而增加,因此成纱断裂伸长率与纺纱锭速有关,锭速增高,纱线断裂伸长率减小。原因是锭速增加虽然对成纱的断裂强力无明显的影响,但因纺纱张力随之增加,因此纱线断裂伸长率有随之下降的趋势,如果采取适宜的调速方法保持纺纱张力平稳,则在高速下纺纱纱线断裂伸长率将不会受到明显的影响,我公司现配的细纱车是最新型的,为保证生产过程中纺纱张力稳定,采用十段锭速方法,有效地保证了各纺纱阶段纺纱张力平稳,减少了异外伸长。总之,变频技术在细纱机上合理使用,有效地改善了纱线的毛羽、条干、粗细节和成纱的伸长等质量指标。3. 变频器对细纱机能耗成本的节约变频技术对细纱机能耗的影响也较大,尤其是对电耗的影响,因为我们知道,细纱机产量的提升和效率的提高大大降低了用电能耗,下面我举一例来说明我们如何采用变频调整技术对老设备进行节能改造,对象为纺二分厂24台老细纱机FA506,这种机器存在着诸台电机老化、故障率高、能耗高、效率低、产量低、工艺调整麻烦等问题。通过长期跟踪记录后发现有以下的特点:a.降低原细纱机的能耗,最少可降低20%左右的耗电量。b.产量可提高近10%,一方面,锭速提高,前罗拉速度也将提高;另一方面,采用了变频技术后,减少了品种翻改的时间,从而大大增加了台产。c.提高产品的质量,千锭时断头率降低,因断头的减少。挡车工可以将节省的时间用来做清洁工作,减少了许多突发性纱疵。总之,本次试验表明:采用变频器后节电效果较好,投资回报期为22个月,目前已完成第一台的试验改造工作,综合节电率达到27%。如果以我公司纺一10万纱锭一个月时间为例,月生产折合产量为1837.7吨,细纱机吨纱耗电为1023.3度,电价以0.5元/度计,一个月节约成本=1837.7*1023.3*0.5*0.27/10000=25.4万元,那么全年可节约用电成本304.8万元。4. 变频器在生产使用中的注意点a.变频器断电后5分钟内不能动内部的任何东西,否则会损坏内部器件,同时注意车间断电时及时关闭电源,否则突然来电会出现烧毁变频器的可能。b.使用中注意变频器过热,这样有烧坏变频器的后果,在我公司纺一细纱机F1516伦茨变频器上就曾经出现此类问题,后我们对此进行改造,将电机与变频器之间加装隔板,且在变频器部车门上安装小风扇及时排风,有效地保护了变频器。c.及时对各车台变频器进行清洁,我公司清洁周期为半个月。d.国外进口变频器价格在1.5万元左右/台,而国内产品价格在1.0万元左右/台,价格上有一定的差异,同时国内变频器在使用中也不差、故障率少,因此笔者建议应推广使用国产变频器,这样达到降低成本和方便售后服务的沟通。综上所述,变频技术已广泛应用于各个行业了,如果使用得当将对企业带来不小的经济效益,作为纺织大国,我们建议应支持国内自主产业的发展,把我们的产品做大、做精、做强。

2.3细纱锭速对成纱伸长的影响 由于纺纱张力随锭速提高而增加,因此成纱断裂伸长率与纺纱锭速有关,锭速增高,纱线断裂伸长率减小。原因是锭速增加虽然对成纱的断裂强力无明显的影响,但因纺纱张力随之增加,因此纱线断裂伸长率有随之下降的趋势,如果采取适宜的调速方法保持纺纱张力平稳,则在高速下纺纱纱线断裂伸长率将不会受到明显的影响,我公司现配的细纱车是最新型的,为保证生产过程中纺纱张力稳定,采用十段锭速方法,有效地保证了各纺纱阶段纺纱张力平稳,减少了异外伸长。总之,变频技术在细纱机上合理使用,有效地改善了纱线的毛羽、条干、粗细节和成纱的伸长等质量指标。3. 变频器对细纱机能耗成本的节约变频技术对细纱机能耗的影响也较大,尤其是对电耗的影响,因为我们知道,细纱机产量的提升和效率的提高大大降低了用电能耗,下面我举一例来说明我们如何采用变频调整技术对老设备进行节能改造,对象为纺二分厂24台老细纱机FA506,这种机器存在着诸台电机老化、故障率高、能耗高、效率低、产量低、工艺调整麻烦等问题。通过长期跟踪记录后发现有以下的特点:a.降低原细纱机的能耗,最少可降低20%左右的耗电量。b.产量可提高近10%,一方面,锭速提高,前罗拉速度也将提高;另一方面,采用了变频技术后,减少了品种翻改的时间,从而大大增加了台产。c.提高产品的质量,千锭时断头率降低,因断头的减少。挡车工可以将节省的时间用来做清洁工作,减少了许多突发性纱疵。总之,本次试验表明:采用变频器后节电效果较好,投资回报期为22个月,目前已完成第一台的试验改造工作,综合节电率达到27%。如果以我公司纺一10万纱锭一个月时间为例,月生产折合产量为1837.7吨,细纱机吨纱耗电为1023.3度,电价以0.5元/度计,一个月节约成本=1837.7*1023.3*0.5*0.27/10000=25.4万元,那么全年可节约用电成本304.8万元。4. 变频器在生产使用中的注意点a.变频器断电后5分钟内不能动内部的任何东西,否则会损坏内部器件,同时注意车间断电时及时关闭电源,否则突然来电会出现烧毁变频器的可能。b.使用中注意变频器过热,这样有烧坏变频器的后果,在我公司纺一细纱机F1516伦茨变频器上就曾经出现此类问题,后我们对此进行改造,将电机与变频器之间加装隔板,且在变频器部车门上安装小风扇及时排风,有效地保护了变频器。c.及时对各车台变频器进行清洁,我公司清洁周期为半个月。d.国外进口变频器价格在1.5万元左右/台,而国内产品价格在1.0万元左右/台,价格上有一定的差异,同时国内变频器在使用中也不差、故障率少,因此笔者建议应推广使用国产变频器,这样达到降低成本和方便售后服务的沟通。综上所述,变频技术已广泛应用于各个行业了,如果使用得当将对企业带来不小的经济效益,作为纺织大国,我们建议应支持国内自主产业的发展,把我们的产品做大、做精、做强。(江苏悦达纺织集团有限公司 乐峰)

| 地址:广东省广州市(中国轻纺城)

| 地址:广东省广州市(中国轻纺城)